Bewegliche Teile einer Top-Down-Baugruppe mit dem Skelett steuern

Definition und Übertragung der Bewegungsgrenzen, setzen der Einbaubedingungen, Erzeugen von Positionsdarstellungen und Zeichnungsansichten

Links zum Thema:

Das Video zum Steuern beweglicher Teile per Skelett bei Youtube oder DailyMotion und die Kurzpräsentation als PDF.

Wie können bewegliche Teile einer skelettgesteuerten Baugruppe vom Skelett aus gesteuert werden und wofür ist das nützlich?

Wenn wir eine Baugruppe mit beweglichen Teilen konstruieren, müssen wir sicherstellen, dass die Bewegung funktioniert ohne Kollisionen oder sonstige Probleme. Ohne Skelett müssten wir die relevanten Bewegungspositionen und -bedingungen manuell eingeben und bei jeder Konstruktionsänderung manuell aktualisieren. Dabei schleichen sich oft Fehler ein. Hier spielt die Skelettmodellierung einen weiteren Vorteil aus: Wir können die Bewegung im Einklang mit der Konstruktion direkt aus dem Skelett steuern.

In diesem Tutorial zeige ich eine einfache Möglichkeit, die Bewegungzustände von Teilen in einer skelettgesteuerten Baugruppe unter Verwendung der überwiegend schon vorhandenen Skelettgeometrie zuverlässig passend automatisch zu steuern. Der Ablauf ist:

- Bewegungsskizze und Arbeitsgeometrie im Skelett erzeugen

- Realitätsnahe Einbaubedingungen in der Baugruppe mit nötigem Freiheitsgrad erzeugen

- Endlagenbedingungen für Positionsdarstellungen und/oder Min-Max-Bedingung für Echtzeitbewegung erzeugen

- Positionsdarstellungen / Zeichnungsansichten erzeugen

Bewegung im Skelettteil abbilden

Zuerst muss im Skelett der Bewegungsverlauf mit allen maßlich relevanten Geometrien skizziert werden, dann wird Arbeitsgeometrie als Einbaureferenzen für den Zusammenbau erzeugt.

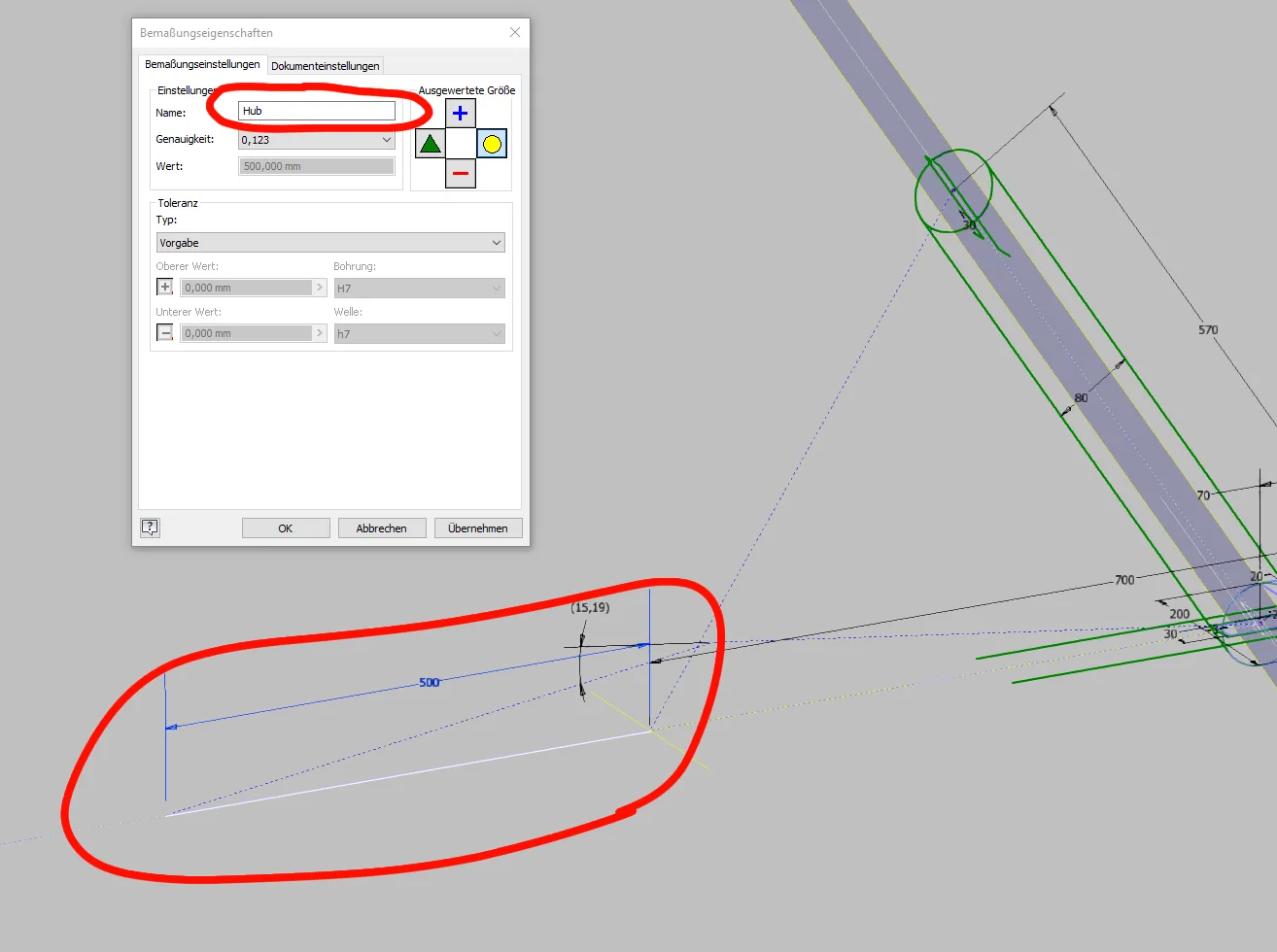

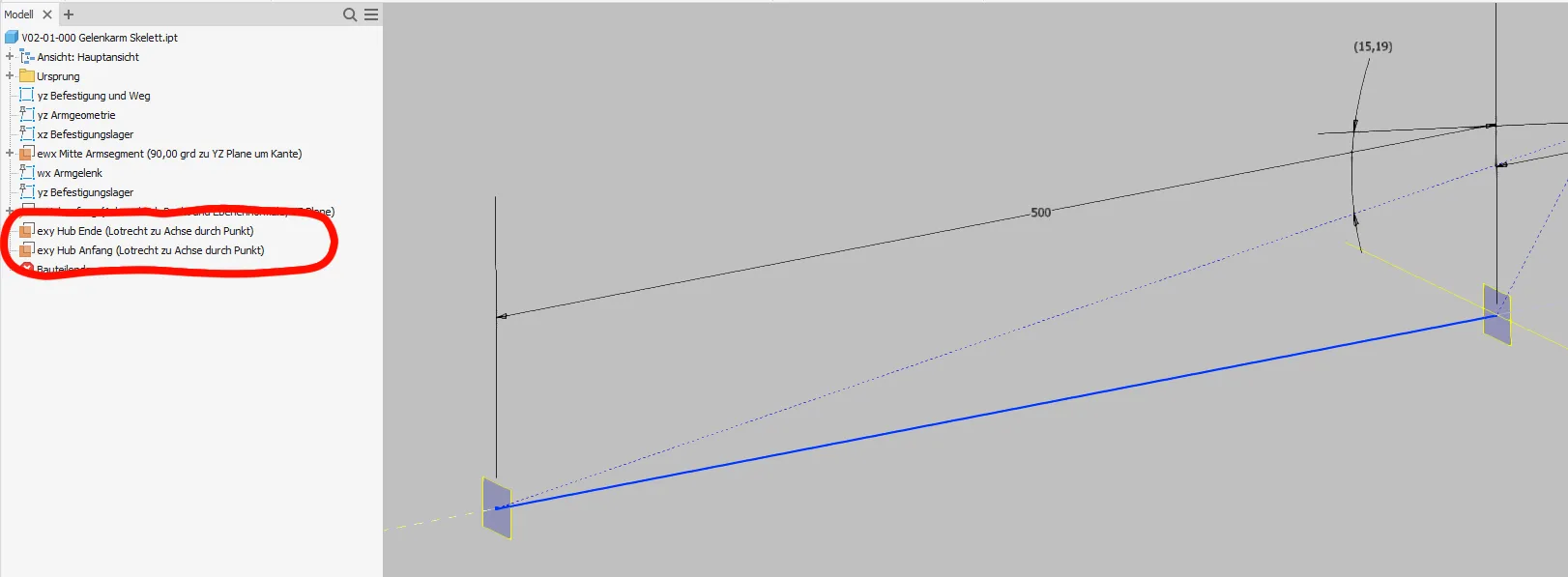

Der Verlauf der Bewegung wird mittels Skizze(n) dargestellt. Die bestimmenden Maße der Bewegung müssen in der Skizze (oder mehreren Skizzen) vorhanden sein. Steuernde Maße, Referenzmaße oder Parameter sind gleichermaßen nutzbar. Die Maße oder Parameter sollten sinnvoll benannt (Bild 1.1) und ggf. als Schlüsselparameter markiert werden, damit man sie später leicht wiederfindet. In diesem Fall bilde ich eine einfache Linearbewegung ab, die mit einer einzelnen Linie und einem Linearmaß als Hublänge voll bestimmt ist.

Als nächstes wird die für die Definition der Einbaubedingungen in der Baugruppe benötigten Arbeitsgeometrie erzeugt. Meist sind Ebenen oder Achsen das Mittel der Wahl. Das Ende des Gelenkarms soll sich im Beispiel linear bewegen, wie es mechanisch bei einer mit Rollen oder Gleitern geführten Last der Fall ist. Für solche Bewegungen sind zwei parallele Ebenen an beiden Enden des Hubs senkrecht zur Bewegungslinie gut geeignet. Man kann sie stabil und konsistent auf die Endpunkte und die Linie definieren (Bild 1.2).

Einbaubedingungen in der Baugruppe erzeugen

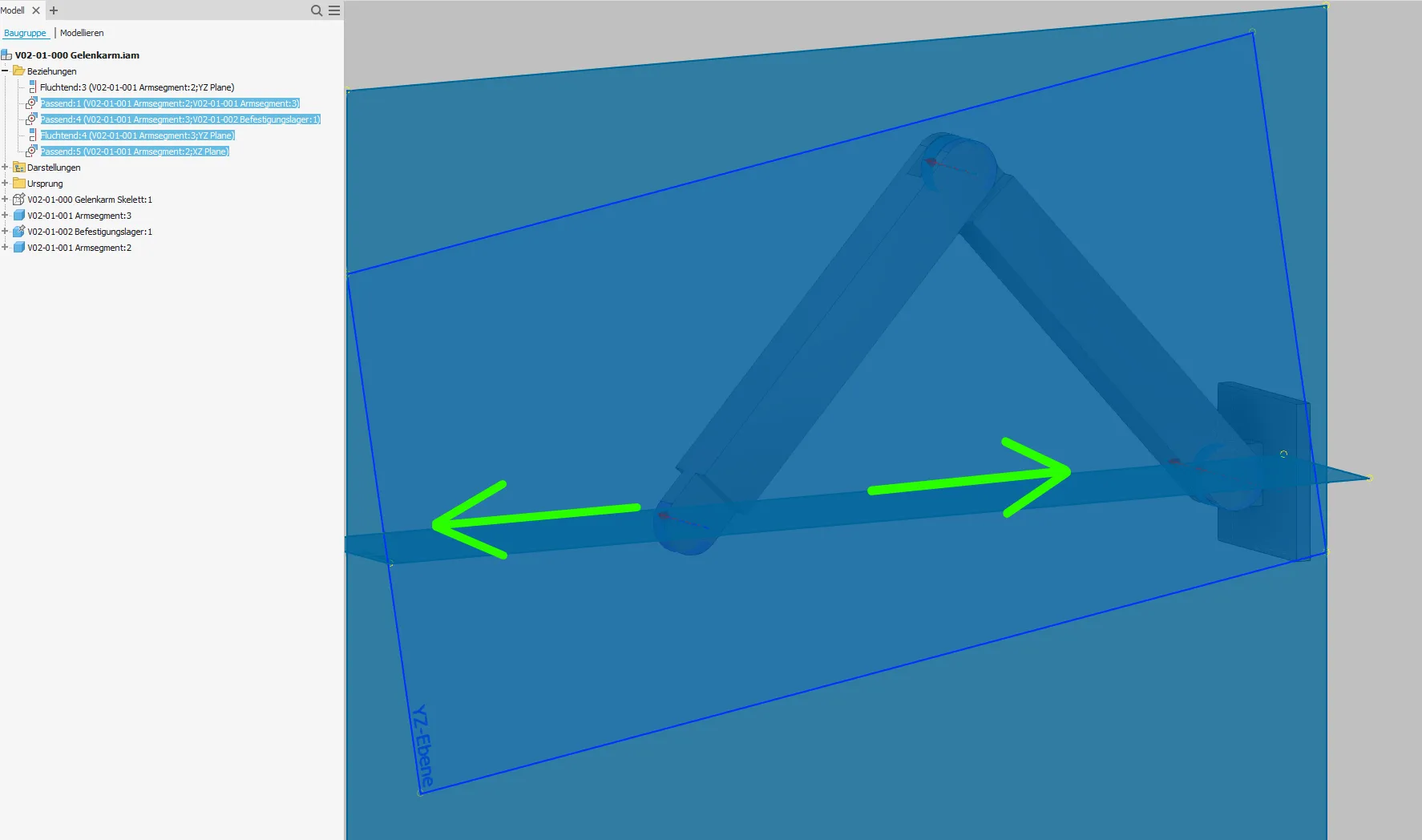

Die Einbaubedingungen der beweglichen Teile sollten möglichst realitätsnah erstellt werden. Bei noch unvollständigen Konstruktionen müssen "idealisierte" Bedingungen erstellt werden, wo später mal Teile diese Funktion übernehmen. In diesem Beispiel werden die Armsegmente auf der Mittelebene festgehalten; das ist natürlich unrealistisch aber bei symmetrischen Baugruppen kein Problem. Die bisher nur angedeuteten Gelenke werden als nicht ausgerichtete (wichtig!) konzentrische Achsbedingung erstellt. Ich unterstelle, dass das Armende durch noch zu konstruierende Teile linear geführt wird und definiere die Achse am Ende des Arms auf die XZ-Ebene. Das Armende ist jetzt wie in Bild 2.1 gezeigt nur noch linear in Hubrichtung beweglich.

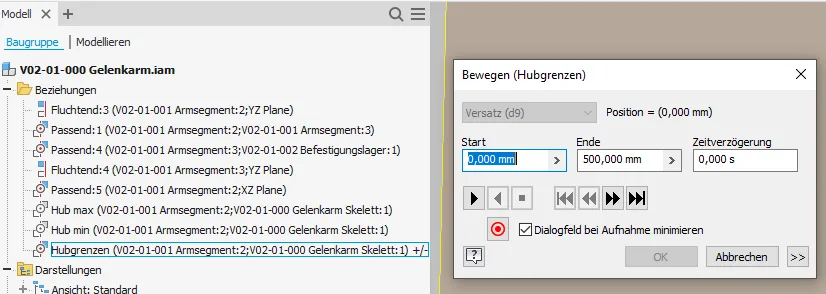

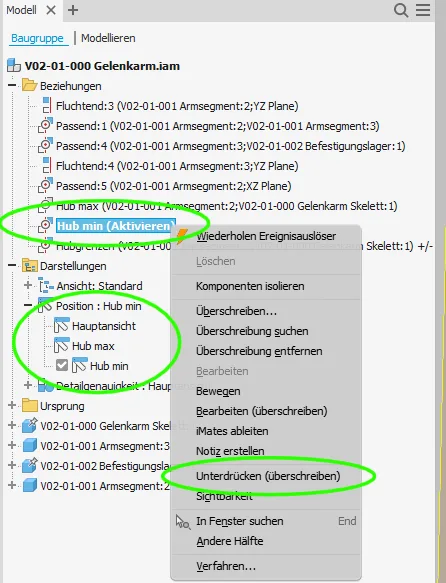

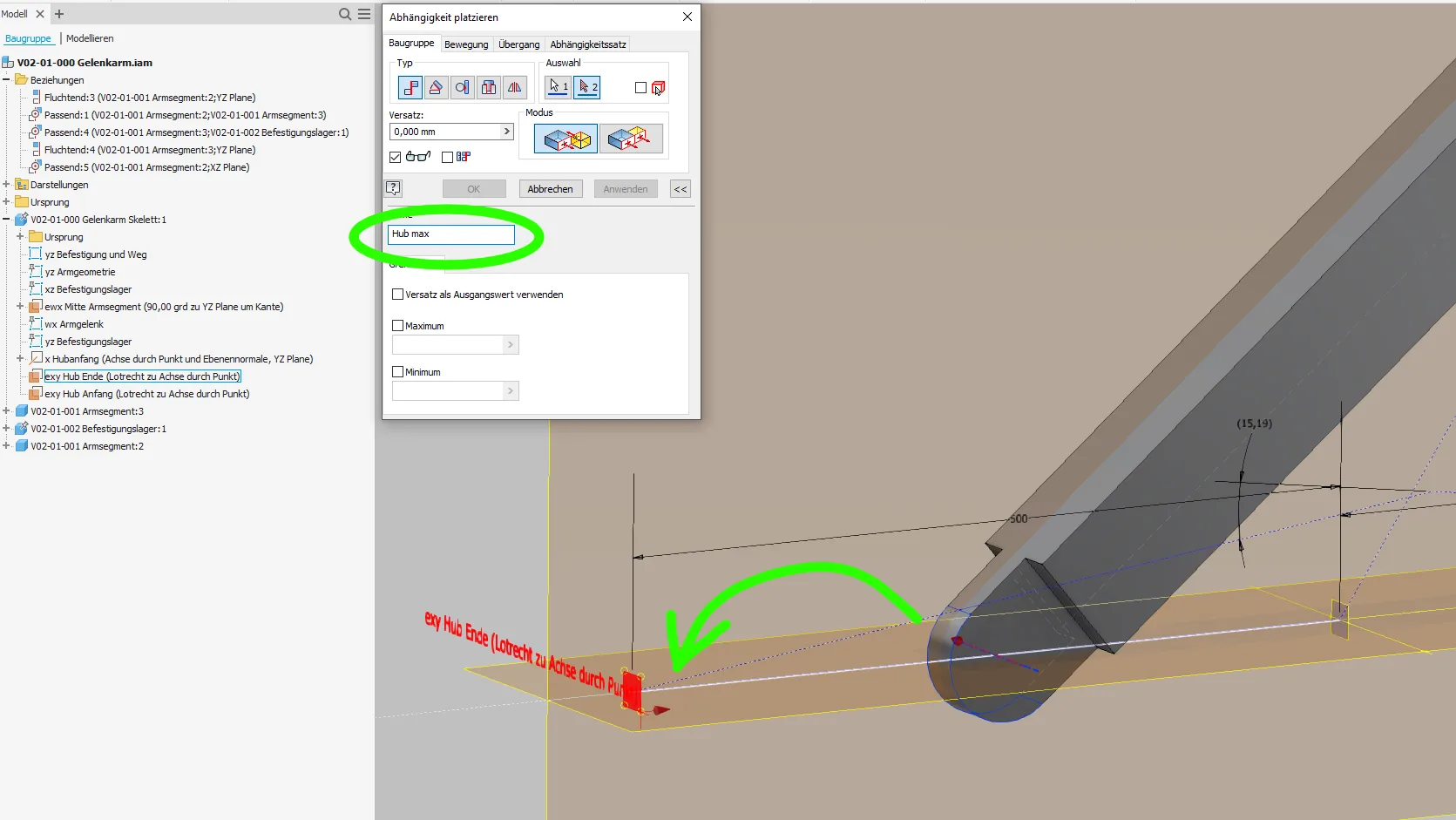

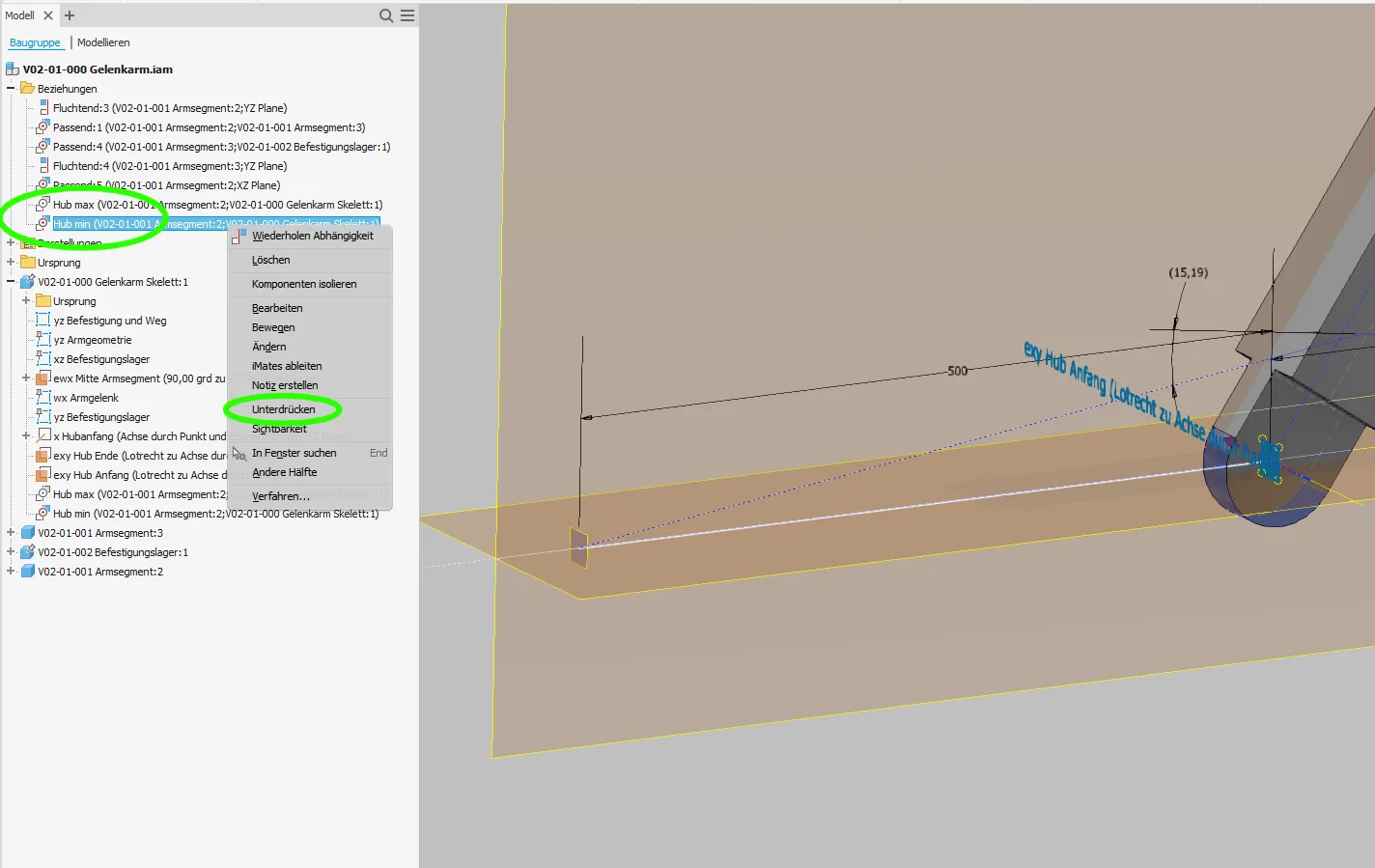

Wenn wir nur die Endlagen sehen wollen, können wir jetzt das Armende auf die Arbeitsebenen für die Endlagen aus dem Skelett definieren. Entsprechend gibt es eine Bedingung "Hub max" und eine "Hub min" (Bild 2.2), die ich im Standardzustand wie in Bild 2.3 zu sehen unterdrückt lasse und nur einschalte, wenn ich den jeweiligen Zustand sehen möchte.

Diese Bedingungen können wir später auch für die Erstellung von Positionsdarstellungen verwenden.

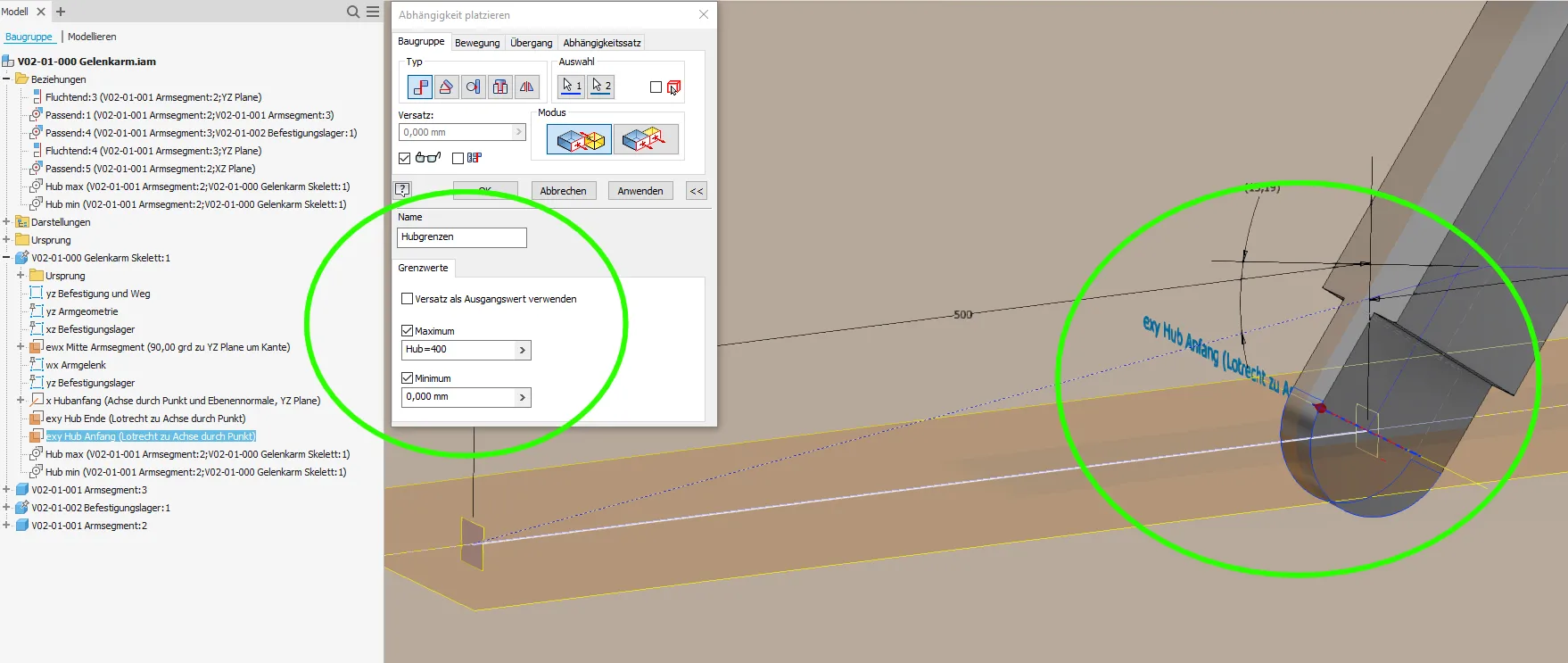

Um eine realistische Echtzeitbewegung mit korrekten Grenzen zu realisieren, brauchen wir eine weitere Bedingung. Damit wird wieder das bewegliche Teil, hier das Endgelenk des Arms, auf eine der Hubebenen platziert. Meist bietet sich der Anfang des Hubs an, damit die Werte in Richtung des Funktionsgedankens positiv sind. Diesmal werden aber die Felder "Grenzwerte" ausgefüllt (Bild 2.4). Ich erzeuge beim Ausfüllen des Maximumfeldes die Variable "Hub" und initialisiere sie mit 400 mm, was nicht dem tatsächlichen Hub im Beispiel entspricht. So sehe ich, dass die Variable noch nicht mit dem Skelett verknüpft ist.

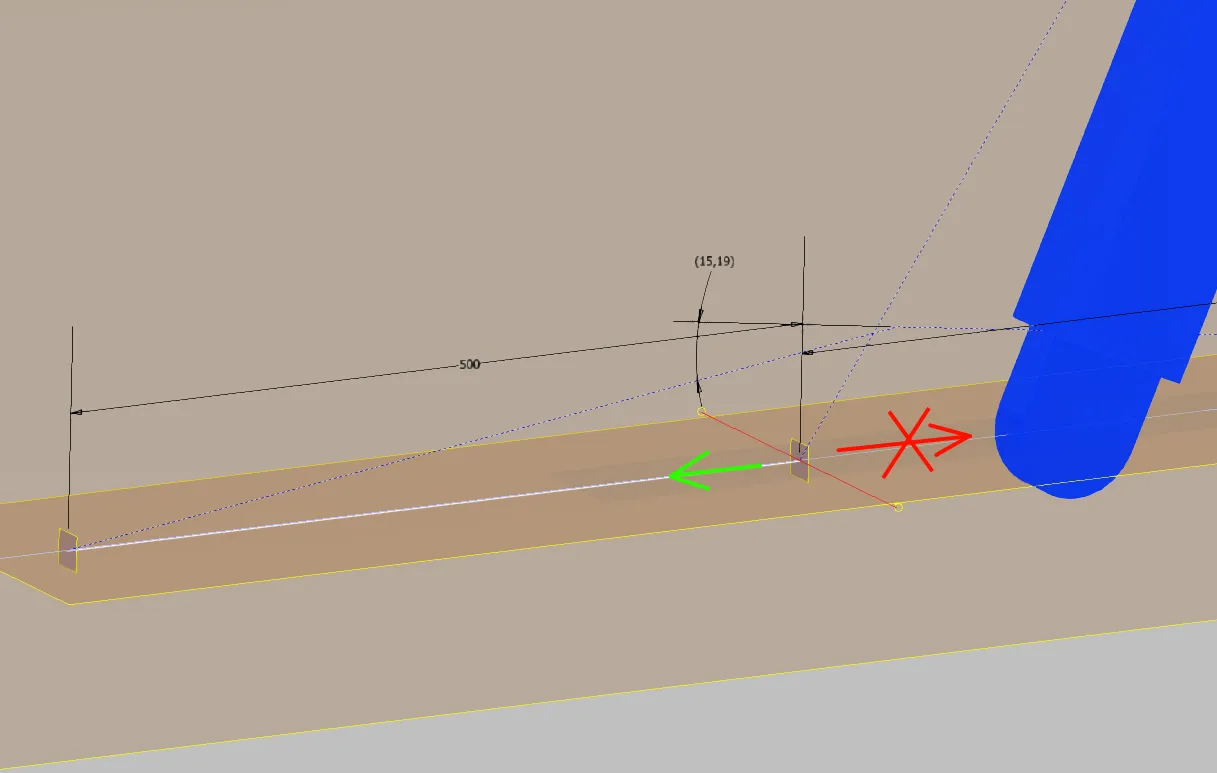

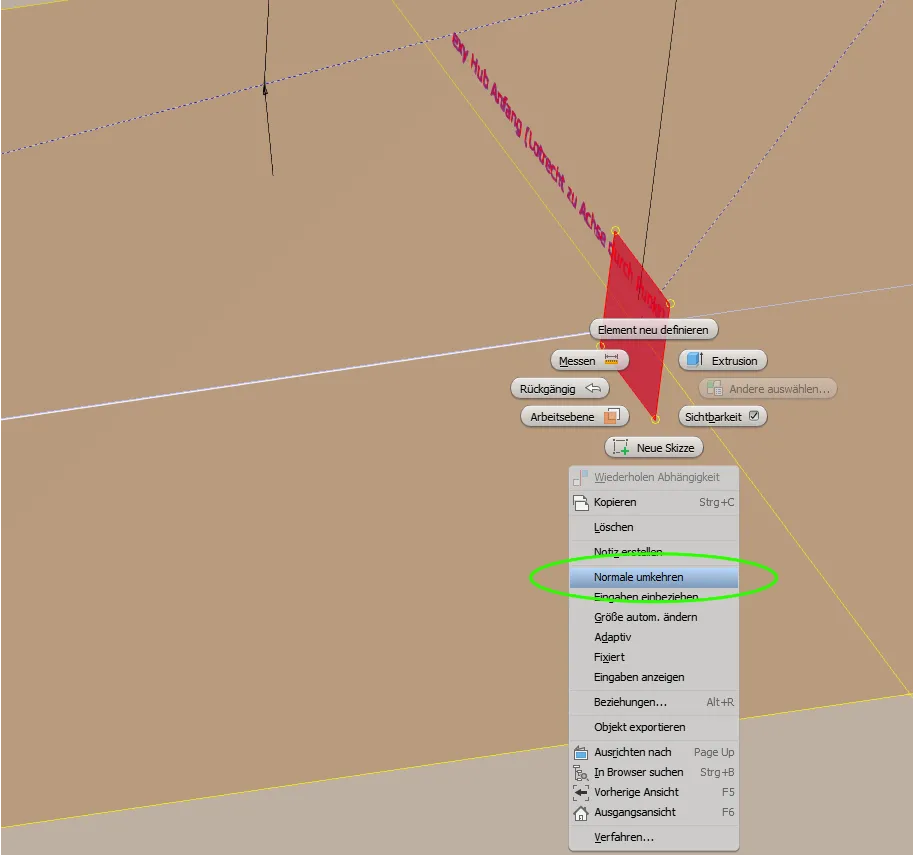

Wenn das bewegliche Teil wie in Bild 2.5 in die falsche Richtung beweglich wird, kann die Normalenrichtung der Arbeitsebene im Skelett umgekehrt werden (Bild 2.6). Bei Abhängigkeiten zwischen zwei Flächen nimmt Inventor die Referenz 1 zur Definition der Positivrichtung!

Wenn man jetzt das Armende mit der Maus zieht, kann man es von der "Hub Anfang"-Ebene aus um den eingestellten Betrag weg ziehen in Richtung "Hub Ende".

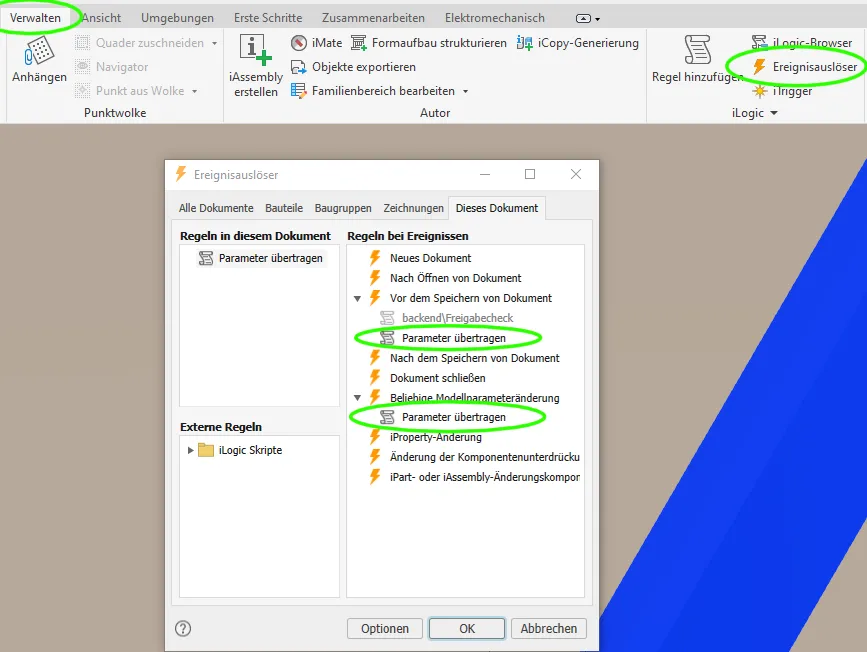

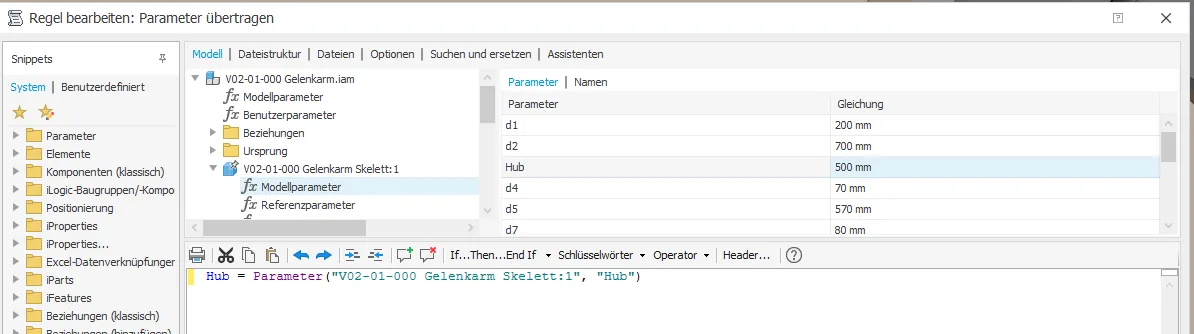

Um nun dafür zu sorgen, dass diese Grenzen immer mit der Konstruktion übereinstimmen, brauchen wir eine kleine iLogic-Regel wie in Bild 2.7, mit der Parameter aus dem Skelett in die Baugruppe übertragen werden. In diesem Fall reicht eine einzelne Gleichung, die den in der Platzierungsbedingung verwendeten Baugruppenparameter "Hub" auf das Skelettmaß "Hub" setzt. Nach dem Ausführen dieser Regel wird das Hubmaximum auf den tatsächlichen Wert aus dem Skelett gesetzt. Eventuelle weitere Bewegungsparameter können in dieser Regel zugefügt werden. Alternativ könnte man hier auch den Messen-Befehl in iLogic verwenden, um den Abstand zwischen zwei Skelettelementen in einen Parameter zu übertragen, aber das erscheint mir umständlicher.

Damit die Baugruppenparameter bei Änderungen im Skelett automatisch aktualisiert werden, muss diese Regel mittels Ereignisauslöser regelmäßig ausgeführt werden. Je nach erforderlicher und vorhandener Rechenleistung bieten sich hier die Varianten "vor dem Öffnen", "vor dem Speichern", oder bei "bei Modellparameteränderung" an (Bild 2.8).

Der mögliche Hub in der Baugruppe und die schaltbaren Endlagen stimmen jetzt immer mit dem im Skelett konstruierten Hub überein. Damit kann jetzt auch bequem die automatische Bewegungsfunktion wie in Bild 2.9 verwendet werden.

Positionsdarstellungen und Zeichnungsansichten erzeugen

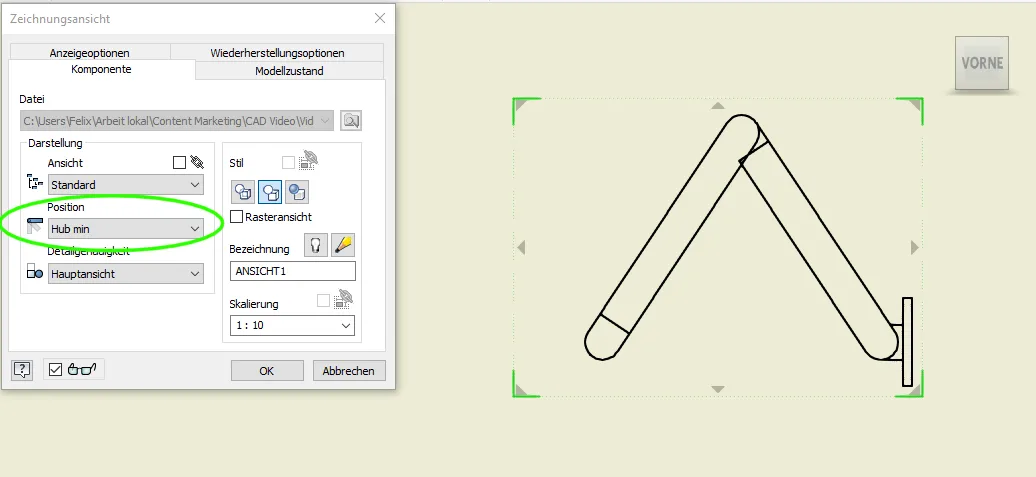

Um die Endlagen schnell abrufen oder in Zeichnungen verwenden zu können, muss für jede Endlage eine Positionsdarstellung (Bild 3.1) erzeugt werden, in der die jeweils zugehörige Endlagen-Platzierungsbedingung aktiviert wird.

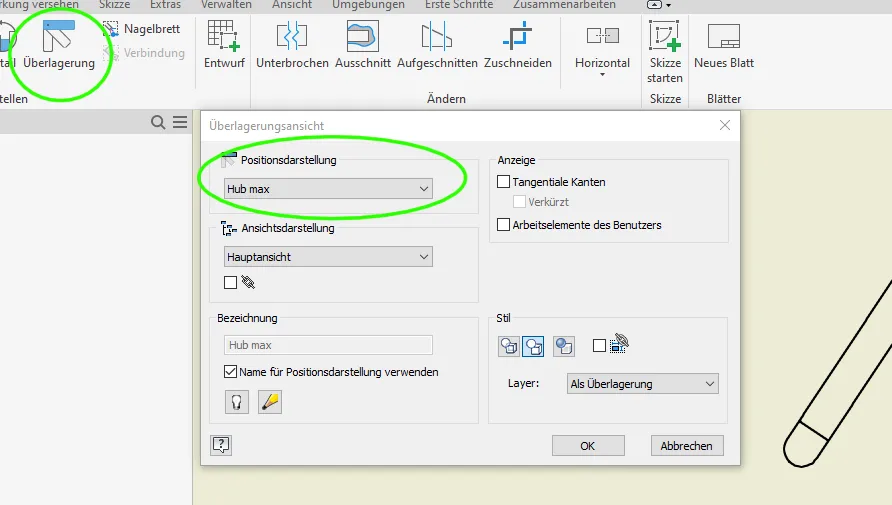

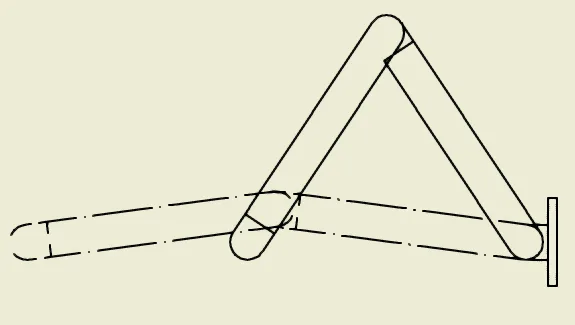

Die Positionsdarstellungen eignen sich sehr gut, um bei Präsentationen schnell verschiedene Zustände durchzuschalten. Außerdem kann man sie wie in Bild 3.2 für die Zeichnungsansichten nutzen und schöne überlagerte Darstellungen wie Bild 3.3 und 3.4 machen:

Es können auch mehr als zwei Positionen in einer Ansicht gezeigt werden. Alle können auch bemaßt und mit Anmerkungen versehen werden.

Schlusswort

Die in diesem Beispiel verwendete Kinematik ist sehr einfach, um die Methode leicht verdaulich zu erklären. Es sind natürlich auch deutlich umfangreichere und komplexere Szenarien machbar mit überlagerten Bewegungsrichtungen und Zwischenzuständen. Sie haben also noch einigen Spielraum für Kreativität!

Falls Sie tiefergehende Beratung zu CAD-Methoden benötigen, klicken Sie bitte auf Kontakt.

Sie können auch gerne die Kurzpräsentation zum Thema herunterladen. Sie darf in unveränderter Form unter Nennung der Quelle frei verwendet werden, auch kommerziell (Lizenz: CC BY-ND).

Die Modelldateien können Sie die Modelle im Zustand zum Ende dieses Tutorials ebenfalls herunterladen.

Links anklicken um in die Zwischenablage kopieren:

Diese Seite: https://r-kon.de/cad-bewegliche-teile-mit-skelett-steuern.php

Das Video: https://youtu.be/MhWhVzdaSlo (Youtube) / https://dai.ly/x8peasu (DailyMotion)